Budowa maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W każdej maszynie…

Budowa maszyn produkcyjnych

Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę każdej maszyny. W skład tej konstrukcji wchodzą ramy, osie, łożyska oraz inne elementy nośne, które muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny podczas jej pracy. Kolejnym istotnym aspektem jest system napędowy, który może być elektryczny lub hydrauliczny. Wybór odpowiedniego napędu zależy od specyfiki zastosowania maszyny oraz wymagań dotyczących wydajności i precyzji. Ważnym elementem są także układy sterowania, które pozwalają na automatyzację procesów produkcyjnych. Dzięki nowoczesnym technologiom, takim jak programowalne sterowniki logiczne (PLC) czy interfejsy HMI, operatorzy mogą łatwo monitorować i kontrolować pracę maszyn. Nie można zapomnieć o systemach bezpieczeństwa, które są niezbędne do ochrony pracowników oraz samej maszyny przed uszkodzeniami.

Jakie materiały są najczęściej używane w budowie maszyn

W budowie maszyn produkcyjnych wykorzystuje się różnorodne materiały, które mają wpływ na trwałość i funkcjonalność urządzeń. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wytrzymałość i odporność na uszkodzenia mechaniczne. W zależności od potrzeb, można stosować różne gatunki stali, takie jak stal nierdzewna czy stal węglowa, które różnią się właściwościami chemicznymi i fizycznymi. Kolejnym ważnym materiałem jest aluminium, które charakteryzuje się niską wagą oraz dobrą odpornością na korozję. Aluminium jest często wykorzystywane w konstrukcjach maszyn, gdzie istotne jest zmniejszenie masy całkowitej urządzenia. W przypadku elementów wymagających wysokiej precyzji wykonania często stosuje się tworzywa sztuczne oraz kompozyty, które pozwalają na uzyskanie skomplikowanych kształtów przy zachowaniu niskiej wagi. Dodatkowo materiały te mogą mieć właściwości antypoślizgowe lub izolacyjne, co zwiększa ich funkcjonalność w określonych zastosowaniach.

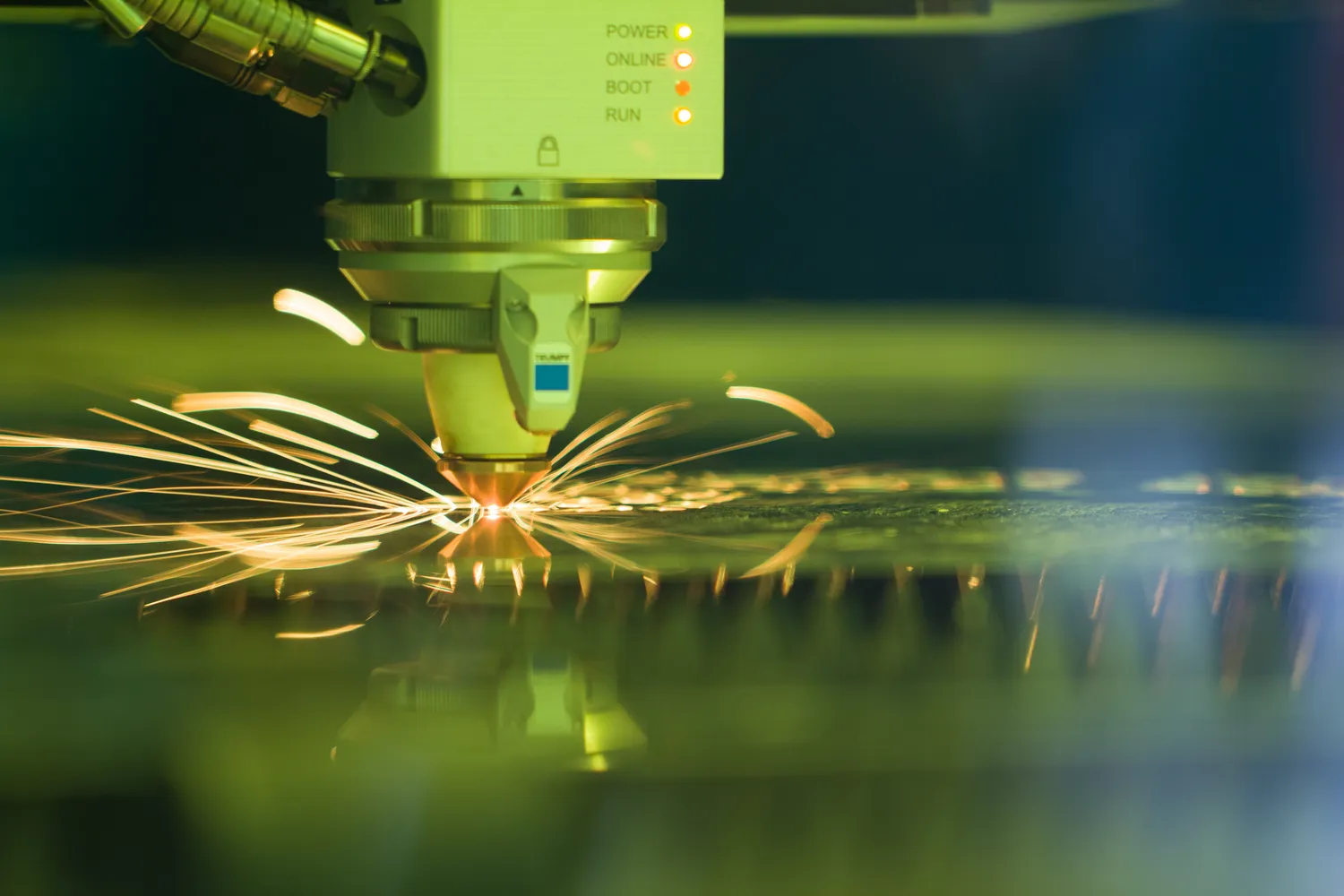

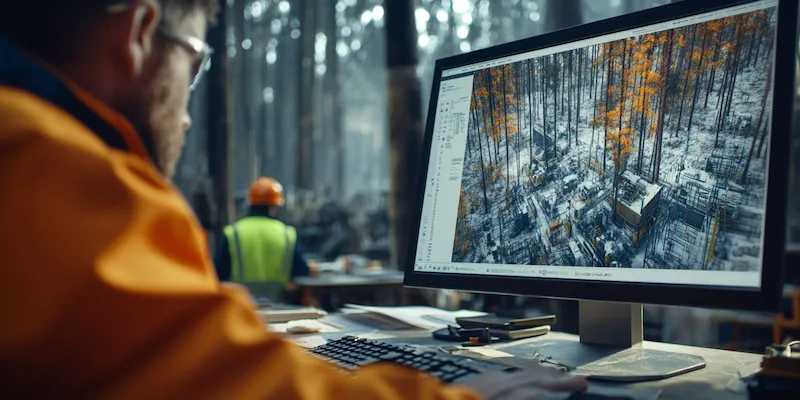

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność procesów produkcyjnych. Jedną z najważniejszych technologii jest CAD (Computer-Aided Design), która umożliwia inżynierom projektowanie skomplikowanych struktur maszyn w trójwymiarze. Dzięki temu możliwe jest dokładne odwzorowanie wszystkich elementów oraz ich wzajemnych interakcji przed rozpoczęciem procesu produkcji. Kolejną innowacyjną technologią jest CAM (Computer-Aided Manufacturing), która wspiera procesy wytwórcze poprzez automatyzację obróbki materiałów. CAM pozwala na precyzyjne sterowanie maszynami CNC (Computer Numerical Control), co przekłada się na wysoką jakość wykonania detali oraz skrócenie czasu produkcji. W ostatnich latach coraz większą rolę odgrywa także technologia druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez potrzeby stosowania tradycyjnych form wytwórczych.

Jakie są najważniejsze etapy budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych to proces składający się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. Na tym etapie inżynierowie zbierają informacje dotyczące wymagań wydajnościowych oraz funkcjonalnych urządzenia. Następnie przystępuje się do fazy projektowania, gdzie powstają szczegółowe rysunki techniczne oraz modele 3D maszyny. Po zatwierdzeniu projektu następuje etap przygotowania materiałów i komponentów niezbędnych do budowy maszyny. W tym czasie dokonuje się zakupu surowców oraz podzespołów od dostawców. Kolejnym krokiem jest montaż maszyny, który wymaga precyzyjnego łączenia wszystkich elementów zgodnie z wcześniej opracowanymi rysunkami technicznymi. Po zakończeniu montażu przeprowadza się testy funkcjonalne oraz kontrolę jakości, aby upewnić się, że maszyna działa zgodnie z założeniami projektowymi.

Jakie są najczęstsze problemy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą prowadzić do problemów na różnych etapach procesu. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań klienta, co może skutkować projektowaniem maszyny, która nie spełnia oczekiwań użytkowników. W takich przypadkach konieczne jest wprowadzenie poprawek, co generuje dodatkowe koszty oraz wydłuża czas realizacji projektu. Innym istotnym problemem jest wybór niewłaściwych materiałów, które mogą nie być wystarczająco wytrzymałe lub odporne na warunki pracy maszyny. Tego rodzaju błędy mogą prowadzić do uszkodzeń i awarii, co z kolei wpływa na efektywność produkcji. Problemy mogą również występować podczas montażu, gdzie brak precyzji lub niedopatrzenia mogą skutkować niewłaściwym działaniem maszyny. Warto także zwrócić uwagę na kwestie związane z testowaniem i kontrolą jakości, które są kluczowe dla zapewnienia niezawodności urządzenia. Niedostateczne testy mogą prowadzić do wykrycia usterek dopiero po wdrożeniu maszyny do produkcji, co generuje dodatkowe koszty naprawy oraz przestoje w pracy.

Jakie są nowoczesne trendy w budowie maszyn produkcyjnych

W ostatnich latach w budowie maszyn produkcyjnych można zaobserwować wiele nowoczesnych trendów, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja, która pozwala na minimalizację udziału człowieka w procesach produkcyjnych. Wykorzystanie robotów przemysłowych oraz systemów automatycznego transportu materiałów przyczynia się do zwiększenia wydajności oraz redukcji błędów ludzkich. Kolejnym istotnym trendem jest integracja Internetu Rzeczy (IoT) w maszynach produkcyjnych. Dzięki zastosowaniu czujników i systemów monitorujących możliwe jest zbieranie danych dotyczących pracy maszyny w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy oraz optymalizację procesów. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji (AI), która umożliwia analizę dużych zbiorów danych oraz podejmowanie decyzji opartych na algorytmach uczenia maszynowego. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji maszyn w sposób bardziej efektywny.

Jakie są kluczowe aspekty bezpieczeństwa w budowie maszyn

Bezpieczeństwo to jeden z najważniejszych aspektów, który należy uwzględnić podczas budowy maszyn produkcyjnych. Przepisy dotyczące bezpieczeństwa pracy wymagają, aby maszyny były projektowane i wykonane w taki sposób, aby minimalizować ryzyko wystąpienia wypadków oraz urazów u pracowników. Kluczowym elementem jest zastosowanie odpowiednich zabezpieczeń mechanicznych, takich jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Ważne jest także przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z eksploatacją maszyny oraz opracowanie odpowiednich procedur bezpieczeństwa. Szkolenie pracowników obsługujących maszyny to kolejny istotny aspekt bezpieczeństwa; operatorzy powinni być dobrze zaznajomieni z zasadami bezpiecznej pracy oraz procedurami awaryjnymi. Dodatkowo regularne przeglądy techniczne i konserwacja maszyn są niezbędne do zapewnienia ich prawidłowego funkcjonowania oraz minimalizacji ryzyka awarii.

Jakie są zalety inwestowania w nowoczesne maszyny produkcyjne

Inwestowanie w nowoczesne maszyny produkcyjne przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie wydajności procesów produkcyjnych poprzez automatyzację i optymalizację działań. Dzięki zastosowaniu zaawansowanych systemów sterowania oraz robotyzacji możliwe jest osiągnięcie wyższej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. Nowe maszyny często charakteryzują się lepszą energooszczędnością, co przekłada się na mniejsze zużycie energii oraz niższe rachunki za media. Inwestycja w nowoczesne technologie może także przyczynić się do poprawy warunków pracy pracowników poprzez zwiększenie bezpieczeństwa oraz ergonomii stanowisk pracy. Dodatkowo nowoczesne maszyny często oferują większą elastyczność, co pozwala na łatwiejsze dostosowanie się do zmieniających się potrzeb rynku oraz wymagań klientów.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki ciągłemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę postępu technologicznego coraz więcej przedsiębiorstw będzie inwestować w robotyzację linii produkcyjnych oraz wykorzystanie sztucznej inteligencji do analizy danych i optymalizacji procesów. Kolejnym ważnym trendem będzie rozwój technologii cyfrowych, takich jak cyfrowe bliźniaki czy symulacje 3D, które umożliwią lepsze modelowanie i testowanie maszyn przed ich fizyczną budową. Zrównoważony rozwój stanie się również kluczowym aspektem przyszłości budowy maszyn; przedsiębiorstwa będą musiały zwracać uwagę na ekologiczne aspekty swojej działalności, takie jak zmniejszenie emisji CO2 czy efektywne zarządzanie zasobami naturalnymi.