Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto…

Automatyzacja linii produkcyjnych

Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mogą znacząco wpłynąć na efektywność i rentowność przedsiębiorstw. Przede wszystkim, zwiększa wydajność produkcji, co oznacza, że więcej produktów można wytworzyć w krótszym czasie. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, procesy produkcyjne stają się bardziej płynne i mniej podatne na błędy ludzkie. Ponadto, automatyzacja pozwala na lepsze zarządzanie zasobami, co prowadzi do zmniejszenia kosztów operacyjnych. Firmy mogą również liczyć na poprawę jakości produktów, ponieważ maszyny są w stanie utrzymać stały poziom precyzji i powtarzalności. Warto także zauważyć, że automatyzacja może przyczynić się do zwiększenia bezpieczeństwa pracy, eliminując niebezpieczne zadania wykonywane przez ludzi.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

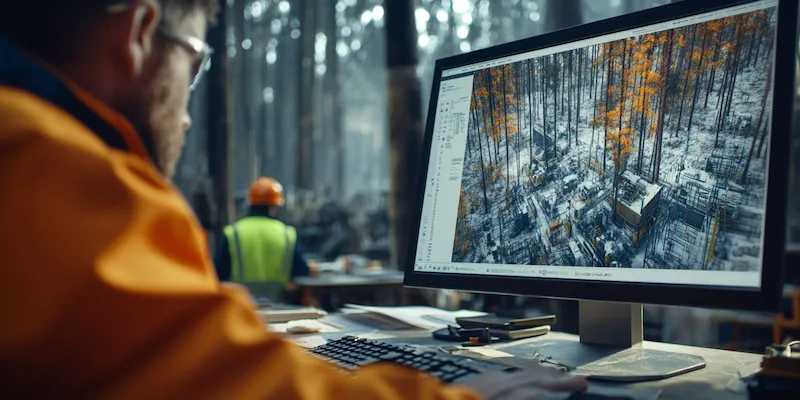

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które mają na celu usprawnienie procesów produkcyjnych. Jednym z najważniejszych elementów są roboty przemysłowe, które wykonują różnorodne zadania, takie jak montaż, pakowanie czy spawanie. Dzięki ich wszechstronności i zdolności do pracy w trudnych warunkach, roboty te stały się nieodłącznym elementem nowoczesnych fabryk. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu menedżerowie mogą monitorować wydajność produkcji oraz szybko identyfikować potencjalne problemy. Systemy zarządzania produkcją (MES) również odgrywają kluczową rolę, pozwalając na optymalizację procesów oraz lepsze planowanie zasobów.

Jak wdrożyć automatyzację linii produkcyjnych w firmie

Wdrożenie automatyzacji linii produkcyjnych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych w celu zidentyfikowania obszarów, które mogą zostać zautomatyzowane. Następnie warto określić cele automatyzacji oraz wybrać odpowiednie technologie i rozwiązania, które najlepiej odpowiadają specyfice działalności firmy. Ważnym aspektem jest także zaangażowanie pracowników w proces wdrażania zmian, co pozwoli na zminimalizowanie oporu przed nowymi technologiami oraz ułatwi adaptację do nowych warunków pracy. Po wyborze technologii należy przystąpić do zakupu odpowiednich urządzeń oraz oprogramowania, a także zaplanować szkolenia dla personelu.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas planowania i wdrażania nowych rozwiązań. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych maszyn oraz oprogramowania. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii; brak odpowiednich umiejętności może prowadzić do opóźnień w procesach produkcyjnych oraz obniżenia efektywności pracy. Również integracja nowych systemów z istniejącymi rozwiązaniami może okazać się skomplikowana i czasochłonna. Warto również pamiętać o aspektach związanych z bezpieczeństwem danych; automatyzacja często wiąże się z gromadzeniem dużych ilości informacji, co stawia przed firmami nowe wyzwania związane z ochroną danych osobowych oraz zabezpieczeniem systemów przed cyberatakami.

Jakie są trendy w automatyzacji linii produkcyjnych na rynku

Trendy w automatyzacji linii produkcyjnych nieustannie ewoluują, a ich dynamika jest napędzana przez rozwój technologii oraz zmieniające się potrzeby rynku. Jednym z najważniejszych trendów jest rosnąca popularność robotów współpracujących, które są zaprojektowane do pracy obok ludzi. Te nowoczesne maszyny zwiększają wydajność produkcji, jednocześnie minimalizując ryzyko kontuzji pracowników. Kolejnym istotnym zjawiskiem jest rozwój sztucznej inteligencji i uczenia maszynowego, które umożliwiają automatyzację bardziej skomplikowanych procesów oraz podejmowanie decyzji na podstawie analizy danych. Warto również zwrócić uwagę na znaczenie Internetu Rzeczy (IoT), który umożliwia zbieranie danych z różnych urządzeń w czasie rzeczywistym, co pozwala na lepsze monitorowanie i optymalizację procesów produkcyjnych. Automatyzacja w chmurze staje się coraz bardziej popularna, co umożliwia firmom elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych bez konieczności inwestowania w drogi sprzęt.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach, a jej efekty można zaobserwować w różnych sektorach gospodarki. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania, co pozwala na zwiększenie wydajności i poprawę jakości produkcji. W branży spożywczej automatyzacja obejmuje procesy pakowania, etykietowania oraz kontroli jakości, co przyczynia się do zwiększenia bezpieczeństwa żywności oraz redukcji odpadów. W sektorze elektronicznym automatyzacja pozwala na precyzyjne montowanie komponentów oraz testowanie gotowych produktów, co jest niezbędne w kontekście rosnących wymagań klientów dotyczących jakości. W farmaceutyce automatyzacja procesów produkcyjnych umożliwia szybsze wprowadzanie nowych leków na rynek oraz zapewnia zgodność z rygorystycznymi normami jakości. Również w logistyce automatyzacja odgrywa kluczową rolę; systemy zarządzania magazynem oraz autonomiczne pojazdy dostawcze przyczyniają się do zwiększenia efektywności operacyjnej i redukcji kosztów transportu.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanej produkcji

W miarę jak automatyzacja linii produkcyjnych staje się coraz bardziej powszechna, rośnie również zapotrzebowanie na pracowników posiadających odpowiednie umiejętności do pracy w zautomatyzowanym środowisku. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą maszyn i oprogramowania wykorzystywanego w procesach produkcyjnych. Pracownicy powinni być dobrze zaznajomieni z systemami zarządzania produkcją oraz technologiami robotycznymi, aby móc efektywnie współpracować z nowoczesnymi rozwiązaniami. Ponadto umiejętności analityczne są niezwykle ważne; zdolność do interpretacji danych zbieranych przez systemy IoT czy MES pozwala na szybsze podejmowanie decyzji oraz identyfikację obszarów wymagających poprawy. Również umiejętności związane z programowaniem i inżynierią oprogramowania stają się coraz bardziej pożądane, ponieważ wiele procesów wymaga dostosowywania oprogramowania do specyficznych potrzeb firmy.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle interesująco, a wiele trendów wskazuje na dalszy rozwój technologii oraz ich integrację z procesami produkcyjnymi. Jednym z kluczowych kierunków jest dalsza miniaturyzacja i rozwój robotów współpracujących, które będą coraz bardziej wszechstronne i zdolne do wykonywania skomplikowanych zadań obok ludzi. Sztuczna inteligencja będzie odgrywać coraz większą rolę w analizie danych oraz optymalizacji procesów; dzięki algorytmom uczenia maszynowego możliwe będzie przewidywanie awarii maszyn czy optymalizacja harmonogramu produkcji. Zwiększone znaczenie będzie miała także personalizacja produktów; dzięki automatyzacji firmy będą mogły szybciej reagować na indywidualne potrzeby klientów i dostosowywać swoje oferty do zmieniających się trendów rynkowych. Zrównoważony rozwój stanie się priorytetem dla wielu przedsiębiorstw; technologie oszczędzające energię oraz wykorzystanie odnawialnych źródeł energii będą kluczowe dla przyszłych strategii automatyzacji.

Jakie są koszty związane z automatyzacją linii produkcyjnych

Koszty związane z automatyzacją linii produkcyjnych mogą być znaczne i obejmują różnorodne aspekty inwestycji w nowe technologie. Pierwszym elementem kosztowym jest zakup sprzętu, takiego jak roboty przemysłowe czy systemy zarządzania produkcją; ceny tych urządzeń mogą być bardzo różne w zależności od ich zaawansowania technologicznego oraz funkcji. Kolejnym istotnym kosztem są wydatki związane z instalacją i uruchomieniem nowych systemów; często wymaga to specjalistycznej wiedzy oraz czasu, co może generować dodatkowe koszty robocizny. Szkolenie pracowników to kolejny ważny aspekt; aby maksymalnie wykorzystać potencjał nowych technologii, konieczne jest przeszkolenie personelu w zakresie obsługi maszyn oraz oprogramowania. Dodatkowo przedsiębiorstwa muszą uwzględnić koszty utrzymania i serwisowania sprzętu; regularne przeglądy techniczne oraz naprawy mogą stanowić istotną część budżetu operacyjnego.

Jakie są najlepsze praktyki wdrażania automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych wymaga starannego planowania oraz zastosowania najlepszych praktyk, które mogą zwiększyć szanse na sukces projektu. Kluczowym krokiem jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa; identyfikacja obszarów wymagających poprawy pozwoli na skoncentrowanie wysiłków na najważniejszych zadaniach. Ważne jest także zaangażowanie wszystkich interesariuszy już na etapie planowania; pracownicy powinni mieć możliwość wyrażenia swoich opinii i pomysłów dotyczących wdrażanych rozwiązań. Kolejnym krokiem jest wybór odpowiednich technologii; warto przeanalizować dostępne opcje rynkowe oraz porównanie ich funkcjonalności z potrzebami firmy. Po wdrożeniu nowych systemów kluczowe znaczenie ma monitorowanie efektów ich działania; regularna analiza wyników pozwoli na szybką identyfikację problemów oraz dostosowywanie strategii działania.