Projektowanie i budowa maszyn przemysłowych to skomplikowany proces, który wymaga starannego planowania oraz wykonania. Kluczowym…

Budowa maszyn przemysłowych

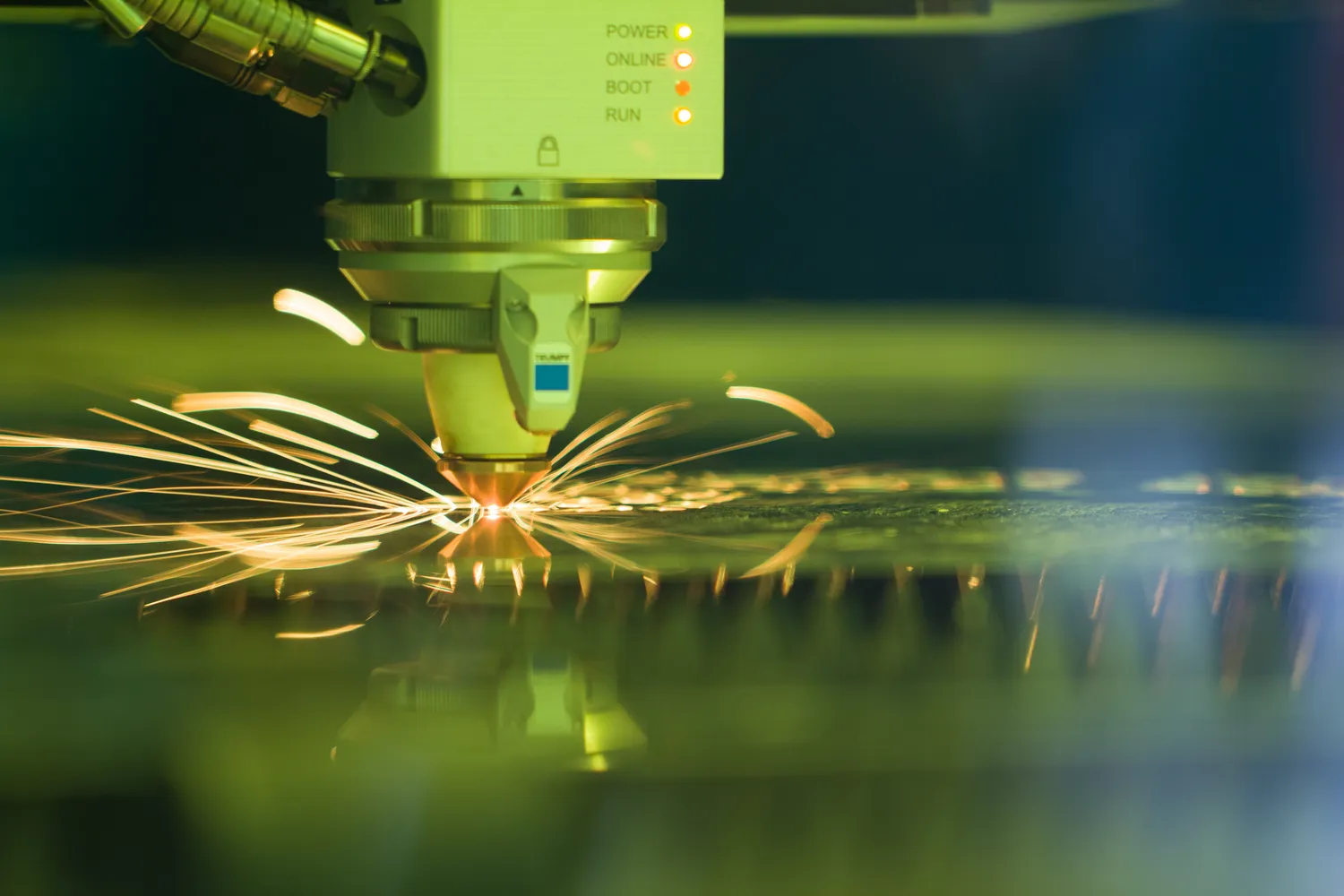

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. W pierwszej kolejności należy zwrócić uwagę na konstrukcję mechaniczną, która stanowi podstawę dla całego urządzenia. Elementy takie jak ramy, łożyska czy wały muszą być odpowiednio zaprojektowane, aby zapewnić stabilność i wytrzymałość maszyny. Kolejnym istotnym aspektem jest system napędowy, który odpowiada za przekazywanie mocy i ruchu. W zależności od zastosowania, może to być napęd elektryczny, hydrauliczny lub pneumatyczny. Ważne jest również uwzględnienie systemów sterowania, które pozwalają na precyzyjne zarządzanie pracą maszyny. Współczesne maszyny często wyposażone są w zaawansowane technologie, takie jak czujniki czy automatyka przemysłowa, co zwiększa ich efektywność i bezpieczeństwo. Ostatnim kluczowym elementem jest materiał, z którego wykonane są poszczególne komponenty.

Jakie są najczęstsze zastosowania maszyn przemysłowych

Maszyny przemysłowe znajdują zastosowanie w wielu branżach, co czyni je niezwykle wszechstronnymi narzędziami produkcyjnymi. W przemyśle wytwórczym służą do obróbki metali, tworzyw sztucznych oraz innych materiałów. Na przykład tokarki i frezarki są powszechnie wykorzystywane do precyzyjnej obróbki detali mechanicznych. W branży spożywczej maszyny pakujące oraz linie produkcyjne umożliwiają automatyzację procesów pakowania i etykietowania produktów. W sektorze budowlanym z kolei używa się dźwigów, koparek oraz betoniarek do realizacji skomplikowanych projektów budowlanych. Maszyny przemysłowe mają również zastosowanie w logistyce, gdzie wykorzystywane są w magazynach do transportu i sortowania towarów. Dzięki różnorodności zastosowań maszyny te przyczyniają się do zwiększenia wydajności produkcji oraz redukcji kosztów operacyjnych w różnych branżach.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn przemysłowych, które mają na celu zwiększenie efektywności oraz zrównoważonego rozwoju. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych. Dzięki zastosowaniu robotyki oraz sztucznej inteligencji możliwe jest osiągnięcie wyższej precyzji i szybkości działania maszyn. Automatyczne systemy sterowania pozwalają na monitorowanie pracy urządzeń w czasie rzeczywistym oraz dostosowywanie ich parametrów do zmieniających się warunków produkcyjnych. Kolejnym istotnym trendem jest rozwój technologii związanych z Internetem Rzeczy (IoT), który umożliwia zdalne zarządzanie maszynami oraz zbieranie danych dotyczących ich pracy. Dzięki temu przedsiębiorstwa mogą lepiej planować konserwację oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rosnące znaczenie ekologii w budowie maszyn przemysłowych.

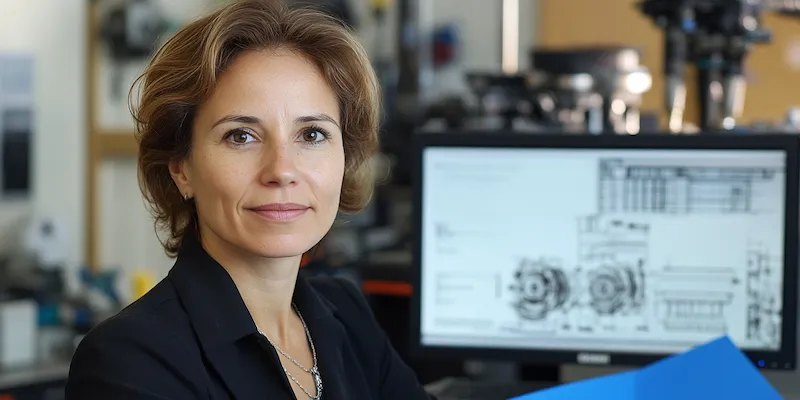

Jakie umiejętności są potrzebne do pracy przy budowie maszyn przemysłowych

Praca przy budowie maszyn przemysłowych wymaga szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość rysunku technicznego oraz umiejętność posługiwania się narzędziami inżynieryjnymi. Osoby zajmujące się projektowaniem maszyn powinny mieć solidne podstawy z zakresu mechaniki oraz materiałoznawstwa, aby móc dobierać odpowiednie komponenty i materiały do konkretnych zastosowań. Dodatkowo ważna jest znajomość programowania komputerowego, szczególnie w kontekście systemów CAD (Computer-Aided Design), które ułatwiają projektowanie i symulację działania maszyn. Umiejętności analityczne są również niezbędne do oceny wydajności i niezawodności urządzeń oraz do przeprowadzania analiz ryzyka związanych z ich eksploatacją. W dzisiejszych czasach coraz większe znaczenie ma także znajomość nowych technologii, takich jak automatyka czy robotyka, które stają się integralną częścią nowoczesnych procesów produkcyjnych.

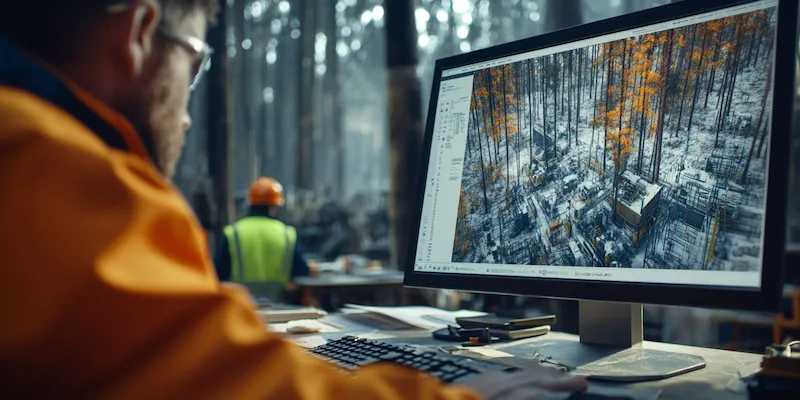

Jakie są etapy procesu budowy maszyn przemysłowych

Proces budowy maszyn przemysłowych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane, aby zapewnić wysoką jakość końcowego produktu. Pierwszym krokiem jest faza koncepcyjna, w której definiowane są cele projektu oraz wymagania techniczne. Na tym etapie inżynierowie i projektanci współpracują z klientami, aby zrozumieć ich potrzeby oraz oczekiwania. Następnie następuje etap projektowania, który obejmuje tworzenie rysunków technicznych oraz modeli 3D. Wykorzystanie nowoczesnych programów CAD pozwala na precyzyjne odwzorowanie wszystkich elementów maszyny oraz symulację jej działania. Po zakończeniu fazy projektowej przystępuje się do produkcji prototypu, który jest testowany pod kątem funkcjonalności i bezpieczeństwa. W przypadku wykrycia błędów lub niedociągnięć w prototypie, konieczne są poprawki i modyfikacje. Po zatwierdzeniu prototypu rozpoczyna się seryjna produkcja maszyn, która wymaga odpowiedniego zarządzania procesami logistycznymi oraz kontrolą jakości.

Jakie są wyzwania związane z budową maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpływać na czas realizacji projektu oraz jego koszty. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak nowe rozwiązania techniczne pojawiają się na rynku, firmy muszą inwestować w badania i rozwój, aby nadążyć za konkurencją. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości komponentów używanych w produkcji maszyn. Wybór dostawców oraz kontrola jakości materiałów mają kluczowe znaczenie dla niezawodności końcowego produktu. Również kwestie związane z regulacjami prawnymi oraz normami bezpieczeństwa stają się coraz bardziej skomplikowane, co wymaga od producentów ciągłego monitorowania zmian w przepisach oraz dostosowywania swoich procesów do nowych wymogów. Dodatkowo, w obliczu globalizacji wiele firm boryka się z problemem zarządzania łańcuchem dostaw, co może prowadzić do opóźnień w produkcji i zwiększenia kosztów.

Jakie technologie wpływają na przyszłość budowy maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych będzie w dużej mierze kształtowana przez rozwój nowoczesnych technologii, które mają potencjał do rewolucjonizacji procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja i robotyzacja, które pozwalają na zwiększenie wydajności oraz redukcję kosztów pracy. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, co pozwala pracownikom skupić się na bardziej skomplikowanych czynnościach wymagających kreatywności i analizy. Kolejną istotną technologią jest Internet Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych dotyczących ich pracy oraz optymalizację procesów produkcyjnych. Dzięki analizie danych można przewidywać awarie i planować konserwację, co zwiększa niezawodność maszyn. Warto również zwrócić uwagę na rozwój technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję części zamiennych na żądanie. To znacząco skraca czas realizacji projektów oraz zmniejsza koszty magazynowania komponentów.

Jakie są kluczowe aspekty bezpieczeństwa przy budowie maszyn przemysłowych

Bezpieczeństwo przy budowie maszyn przemysłowych to jeden z najważniejszych aspektów, który musi być uwzględniony na każdym etapie procesu projektowania i produkcji. Kluczowym elementem jest przestrzeganie norm i regulacji dotyczących bezpieczeństwa pracy oraz ochrony zdrowia pracowników. Przed rozpoczęciem produkcji należy przeprowadzić szczegółową analizę ryzyka związane z eksploatacją maszyny oraz wdrożyć odpowiednie środki ochronne. Ważne jest również wyposażenie maszyn w systemy zabezpieczeń, takie jak osłony czy czujniki awaryjne, które mogą zapobiec wypadkom podczas pracy urządzenia. Szkolenie personelu obsługującego maszyny jest kolejnym kluczowym aspektem bezpieczeństwa; pracownicy powinni być dobrze zaznajomieni z zasadami bezpiecznej obsługi urządzeń oraz procedurami awaryjnymi. Regularne przeglądy techniczne i konserwacja maszyn również mają ogromne znaczenie dla zapewnienia ich niezawodności i bezpieczeństwa użytkowania.

Jakie są różnice między różnymi rodzajami maszyn przemysłowych

Maszyny przemysłowe można podzielić na wiele kategorii w zależności od ich funkcji oraz zastosowania w różnych branżach. Jednym z podstawowych podziałów jest klasyfikacja według rodzaju napędu; wyróżniamy maszyny elektryczne, hydrauliczne oraz pneumatyczne. Maszyny elektryczne są najczęściej stosowane ze względu na swoją wszechstronność i efektywność energetyczną. Z kolei maszyny hydrauliczne charakteryzują się dużą siłą roboczą i są często wykorzystywane w ciężkim przemyśle budowlanym czy górniczym. Maszyny pneumatyczne natomiast znajdują zastosowanie tam, gdzie wymagane są szybkie ruchy robocze przy niższych siłach roboczych. Innym sposobem klasyfikacji jest podział według zastosowania; możemy wyróżnić maszyny do obróbki metali, pakujące, transportowe czy montażowe. Każdy typ maszyny ma swoje specyficzne cechy konstrukcyjne oraz funkcjonalne dostosowane do wymagań danej branży.

Jakie są perspektywy rozwoju branży budowy maszyn przemysłowych

Branża budowy maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania rynku dotyczące efektywności energetycznej oraz zrównoważonego rozwoju zmuszają producentów do poszukiwania innowacyjnych rozwiązań technologicznych. Z drugiej strony postępująca automatyzacja procesów produkcyjnych otwiera nowe możliwości dla firm zajmujących się budową maszyn. W miarę jak technologie takie jak sztuczna inteligencja czy Internet Rzeczy stają się coraz bardziej powszechne, przedsiębiorstwa będą musiały inwestować w badania i rozwój, aby nadążyć za konkurencją i sprostać oczekiwaniom klientów. Dodatkowo globalizacja rynku sprawia, że firmy muszą dostosowywać swoje strategie do zmieniających się warunków gospodarczych oraz regulacji prawnych obowiązujących w różnych krajach. Warto również zauważyć rosnącą rolę cyfryzacji w branży; wykorzystanie danych analitycznych może przyczynić się do optymalizacji procesów produkcyjnych oraz poprawy jakości produktów końcowych.