Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Na początku warto…

Projektowanie i budowa maszyn przemysłowych

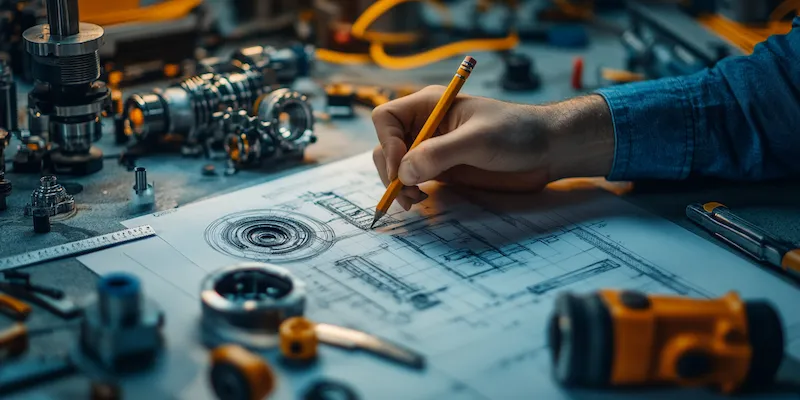

Projektowanie i budowa maszyn przemysłowych to skomplikowany proces, który wymaga starannego planowania oraz wykonania. Kluczowym etapem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje na temat oczekiwań użytkowników, a także warunków pracy, w jakich maszyna będzie funkcjonować. Następnie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, co pozwala na wizualizację projektu i wprowadzenie ewentualnych zmian przed rozpoczęciem produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór materiałów, obliczenia wytrzymałościowe oraz przygotowanie dokumentacji technicznej. W tym etapie uwzględnia się również aspekty związane z bezpieczeństwem oraz ergonomią. Po zakończeniu etapu projektowania następuje faza budowy prototypu, który jest testowany pod kątem wydajności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

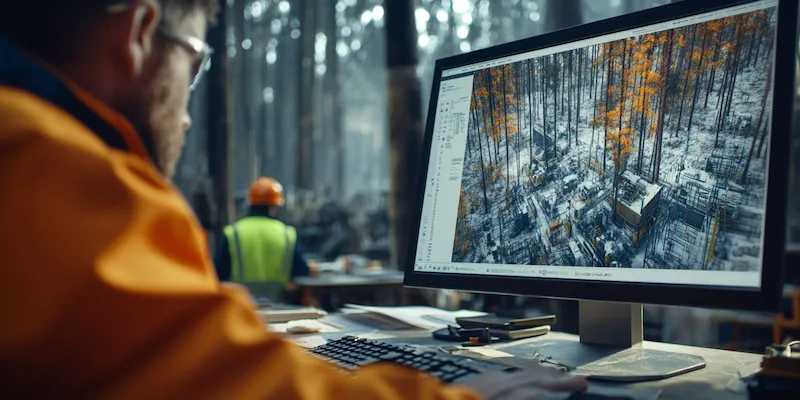

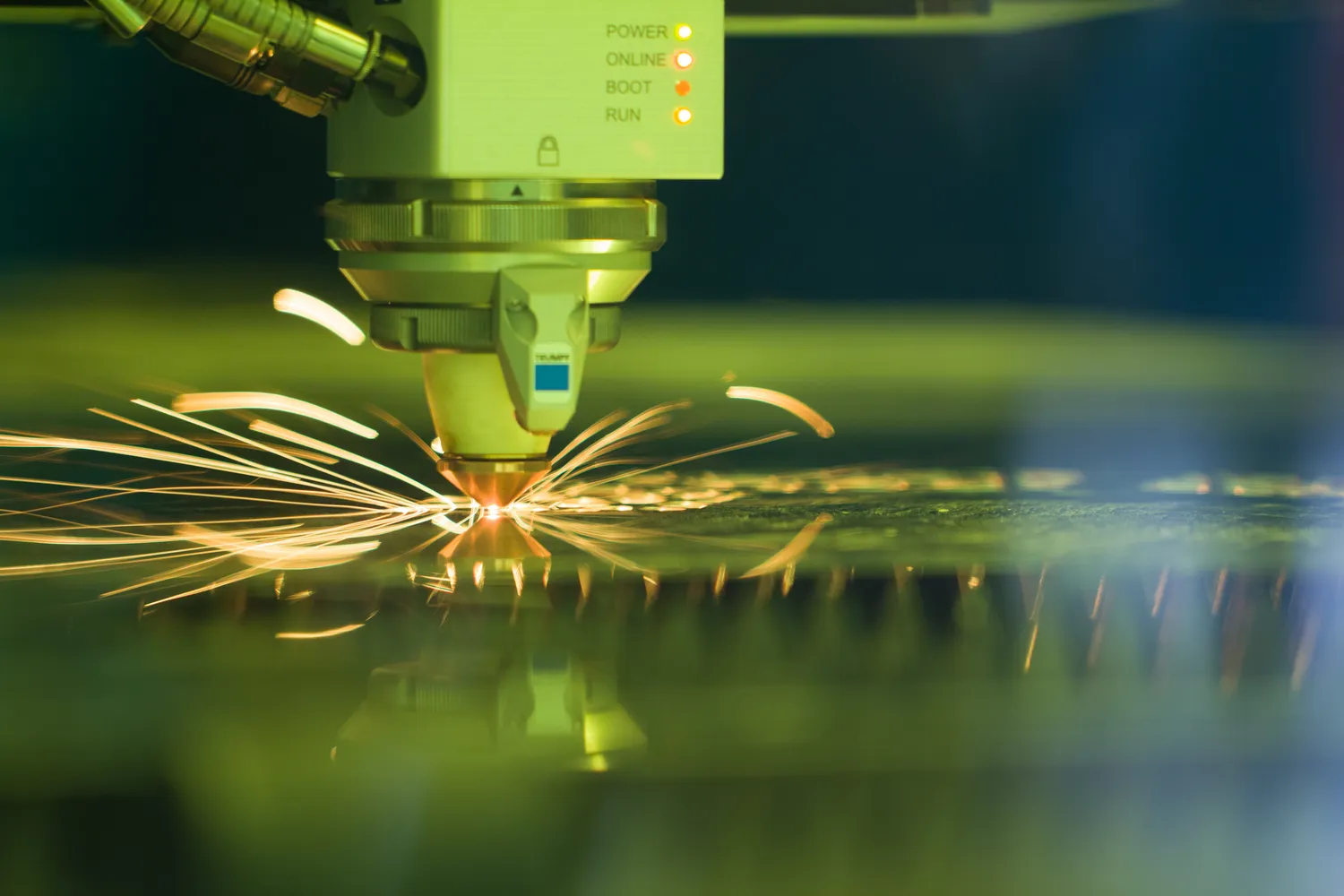

W procesie projektowania i budowy maszyn przemysłowych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekt jeszcze przed rozpoczęciem produkcji. Inną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które automatyzuje procesy produkcyjne i pozwala na precyzyjne cięcie oraz obróbkę materiałów. W ostatnich latach coraz większą rolę odgrywają także technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów maszyn bez konieczności stosowania tradycyjnych metod wytwarzania. Współczesne maszyny przemysłowe często wyposażone są w systemy automatyki i robotyzacji, co pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów pracy.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w projektowaniu i budowie maszyn przemysłowych jest kluczowym zagadnieniem, które musi być brane pod uwagę na każdym etapie procesu. Przepisy dotyczące bezpieczeństwa pracy nakładają obowiązek zapewnienia odpowiednich zabezpieczeń dla operatorów maszyn oraz innych osób przebywających w ich pobliżu. W pierwszej kolejności należy przeprowadzić analizę ryzyka, która identyfikuje potencjalne zagrożenia związane z eksploatacją maszyny. Na podstawie tej analizy można zaprojektować odpowiednie środki ochrony, takie jak osłony mechaniczne czy systemy awaryjnego zatrzymania maszyny. Ważnym elementem jest również ergonomia stanowiska pracy, która wpływa na komfort i bezpieczeństwo operatora. Właściwe rozmieszczenie elementów sterujących oraz dostępność instrukcji obsługi to kluczowe czynniki wpływające na minimalizację ryzyka wypadków. Po zakończeniu budowy maszyny niezbędne są również szkolenia dla pracowników dotyczące jej obsługi oraz zasad bezpieczeństwa.

Jakie są trendy w projektowaniu nowoczesnych maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych ewoluują wraz z postępem technologicznym oraz zmieniającymi się wymaganiami rynku. Obecnie obserwuje się rosnące zainteresowanie automatyką i robotyzacją procesów produkcyjnych, co pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Nowoczesne maszyny często integrują zaawansowane systemy sterowania oparte na sztucznej inteligencji, co umożliwia samodzielne podejmowanie decyzji przez urządzenia oraz adaptację do zmieniających się warunków pracy. Kolejnym trendem jest zastosowanie Internetu Rzeczy (IoT), który pozwala na zdalne monitorowanie stanu maszyn oraz ich wydajności w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na ewentualne awarie oraz optymalizacja procesów produkcyjnych. Wzrasta również znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co przekłada się na mniejsze zużycie energii oraz surowców naturalnych.

Jakie są kluczowe wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć funkcjonalne i efektywne urządzenia. Jednym z głównych wyzwań jest dostosowanie projektu do zmieniających się wymagań rynku oraz specyfikacji klientów. W dobie szybkiego rozwoju technologii i rosnącej konkurencji, firmy muszą być elastyczne i gotowe na wprowadzanie innowacji w swoich produktach. Kolejnym istotnym problemem jest zapewnienie wysokiej jakości wykonania maszyn, co często wymaga współpracy z wieloma dostawcami komponentów oraz materiałów. Niezbędne jest również przeprowadzenie dokładnych testów prototypów, aby upewnić się, że spełniają one wszystkie normy jakościowe oraz bezpieczeństwa. Wyzwania te są często związane z ograniczeniami budżetowymi oraz czasowymi, które mogą wpływać na ostateczny kształt projektu. Dodatkowo, inżynierowie muszą brać pod uwagę aspekty związane z ekologią oraz zrównoważonym rozwojem, co staje się coraz ważniejsze w kontekście globalnych trendów.

Jakie są najważniejsze materiały stosowane w budowie maszyn przemysłowych

W projektowaniu i budowie maszyn przemysłowych kluczową rolę odgrywa dobór odpowiednich materiałów, które wpływają na trwałość, wydajność oraz bezpieczeństwo urządzeń. Najczęściej stosowanymi materiałami są różnego rodzaju stal i aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. Stal nierdzewna jest szczególnie ceniona w branżach, gdzie maszyny mają kontakt z substancjami chemicznymi lub wodą, ponieważ zapewnia długotrwałą ochronę przed uszkodzeniami. W ostatnich latach coraz większe znaczenie mają także materiały kompozytowe, które łączą w sobie zalety różnych surowców i pozwalają na uzyskanie wyjątkowych właściwości mechanicznych przy jednoczesnym zmniejszeniu masy konstrukcji. W przypadku elementów wymagających dużej precyzji wykonania często wykorzystuje się tworzywa sztuczne o wysokiej odporności na ścieranie oraz temperaturę. Dobór materiałów powinien być zgodny z wymaganiami technicznymi oraz środowiskowymi, a także uwzględniać koszty produkcji i dostępność surowców na rynku.

Jakie są metody testowania maszyn przemysłowych przed ich wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap procesu projektowania i budowy, który pozwala na identyfikację ewentualnych problemów oraz zapewnienie ich prawidłowego działania. W pierwszej kolejności przeprowadza się testy prototypów, które mają na celu ocenę funkcjonalności oraz wydajności maszyny w warunkach rzeczywistych. Testy te mogą obejmować zarówno symulacje komputerowe, jak i próby fizyczne, które pozwalają na sprawdzenie wszystkich aspektów działania urządzenia. Ważnym elementem testowania jest również analiza bezpieczeństwa, która identyfikuje potencjalne zagrożenia związane z eksploatacją maszyny. Po zakończeniu testów prototypu przeprowadza się tzw. testy akceptacyjne, które mają na celu potwierdzenie zgodności maszyny z wymaganiami klienta oraz normami branżowymi. W przypadku wykrycia nieprawidłowości konieczne jest wprowadzenie poprawek do projektu lub konstrukcji maszyny.

Jakie są różnice między maszynami standardowymi a specjalistycznymi

W projektowaniu i budowie maszyn przemysłowych można wyróżnić dwa główne typy: maszyny standardowe oraz specjalistyczne. Maszyny standardowe to urządzenia produkowane seryjnie według ustalonych norm i specyfikacji technicznych. Charakteryzują się one uniwersalnością zastosowania i często znajdują zastosowanie w różnych branżach przemysłowych. Dzięki standaryzacji produkcji możliwe jest osiągnięcie niższych kosztów jednostkowych oraz krótszego czasu realizacji zamówień. Z kolei maszyny specjalistyczne są projektowane indywidualnie dla konkretnego klienta lub zastosowania, co oznacza większą elastyczność w dostosowywaniu ich do specyficznych potrzeb użytkownika. Proces ich projektowania jest bardziej skomplikowany i czasochłonny, jednak pozwala na osiągnięcie lepszej wydajności oraz efektywności w danym zastosowaniu. Maszyny specjalistyczne często wyposażone są w zaawansowane technologie oraz innowacyjne rozwiązania dostosowane do wymagań konkretnej branży czy procesu produkcyjnego.

Jakie są kluczowe trendy w automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych to jeden z najważniejszych trendów we współczesnym przemyśle, który ma ogromny wpływ na projektowanie i budowę maszyn przemysłowych. Wraz z postępem technologicznym rośnie znaczenie systemów automatyki oraz robotyzacji, które pozwalają na zwiększenie wydajności produkcji przy jednoczesnej redukcji kosztów operacyjnych. Nowoczesne maszyny często integrują zaawansowane systemy sterowania oparte na sztucznej inteligencji oraz uczeniu maszynowym, co umożliwia samodzielne podejmowanie decyzji przez urządzenia oraz adaptację do zmieniających się warunków pracy. Kolejnym istotnym aspektem automatyzacji jest Internet Rzeczy (IoT), który pozwala na zdalne monitorowanie stanu maszyn oraz ich wydajności w czasie rzeczywistym. Dzięki temu możliwe jest szybsze reagowanie na ewentualne awarie czy optymalizacja procesów produkcyjnych poprzez analizę danych zbieranych przez czujniki zamontowane w urządzeniach. Automatyzacja przyczynia się również do poprawy jakości produktów poprzez eliminację błędów ludzkich oraz zwiększenie precyzji procesów produkcyjnych.

Jakie umiejętności są potrzebne inżynierom zajmującym się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem i budową maszyn przemysłowych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Kluczową umiejętnością jest znajomość narzędzi CAD/CAM, które umożliwiają tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Wiedza z zakresu mechaniki, materiałoznawstwa czy automatyki jest niezbędna do podejmowania właściwych decyzji dotyczących konstrukcji urządzeń oraz wyboru odpowiednich komponentów. Inżynierowie powinni również być dobrze zaznajomieni z aktualnymi normami branżowymi oraz przepisami dotyczącymi bezpieczeństwa pracy. Umiejętność analizy danych i rozwiązywania problemów to kolejne istotne cechy inżyniera, które pozwalają na identyfikację ewentualnych zagrożeń czy nieefektywności w procesach produkcyjnych. Ponadto umiejętności interpersonalne są równie ważne – inżynierowie często pracują w zespołach multidyscyplinarnych i muszą umieć skutecznie komunikować swoje pomysły oraz współpracować z innymi specjalistami.